Линия для пятого поколения

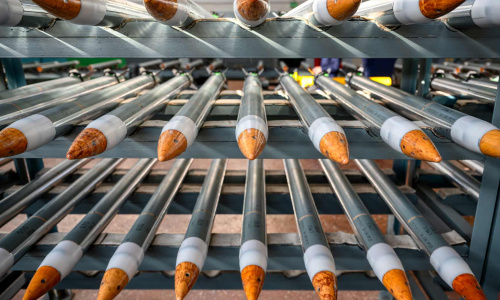

В Комсомольске-на-Амуре в рамках программы развития Производственной системы «Сухой» в цехе № 45 КНААЗ реализуется проектвыстраивания поточной линии серийного производства Су‑57.

Опыт — сын ошибок трудных

У специалистов цеха № 45 есть успешный опыт создания поточной линии производства боевых машин. Первый подобный проект по повышению эффективности работы, основной целью которого было выравнивание такта сборки изделия Су‑35С под потребителя, был реализован несколько лет назад.

На начальном этапе были выявлены «узкие» места. Ими оказались участки сборки носового и подкабинного отсеков, сборка фюзеляжа, юстировка и сдача изделия. Цикл сборки на этих участках превышал планируемые для потребителя 10 дней. Для решения проблемы пришлось модернизировать эстакады стыковки, изменить конструкцию булей, ввести дополнительную оснастку под воздухозаборники и мотогондолы.

Другим важным нововведением стал перенос участка юстировки и сдачи из цеха № 7 в цех № 45. — До этого были колоссальные потери времени,— вспоминает начальник цеха № 45 Артем Ощепков.— Чтобы перекатить фюзеляж в цех № 7, тратили два часа. Сейчас у нас перестановка со стенда стыковки на сдачу занимает в четыре раза меньше времени. Тогда удалось синхронизировать такт выпуска продукции — полностью состыкованного фюзеляжа — с цехом окончательной сборки. В тот момент, когда изделие в цехе № 7 переходит с крайнего рабочего места дальше по поточной линии, из цеха № 45 заходит на первую платформу следующее изделие.

Начальник цеха № 45 Артем Ощепков

Главное — системный подход

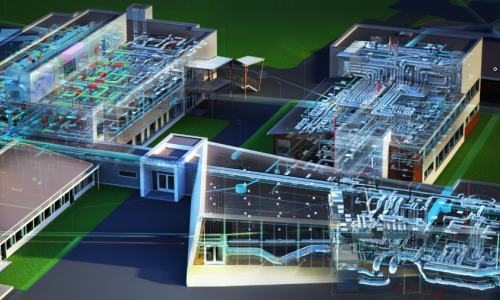

Сегодня перед цехом стои т задача, используя полученный опыт, создать поточную линию для серийного выпуска самолета 5‑го поколения Су‑57. Чтобы качественно и в срок выполнять производственные задания, объем которых возрастает с разворачиванием серийного выпуска Су‑57, необходимо увеличить пропускную способность цеха. При этом такт выпуска изделия должен быть четко синхронизирован с цехом-потребителем.

— Новый самолет — сложный,— констатирует заместитель начальника цеха по подготовке производства Виктор Пассар,— обшивка композитная, технологии новейшие, требования к качеству высочайшие. Но и у нас в цехе персонал высококвалифицированный, почти все — с 5‑м разрядом, сильная команда мастеров в самом энергичном возрасте. Цех небольшой — все на виду, плохо работать не получится. При составлении программы подготовки поточной линии были выбраны несколько направлений.

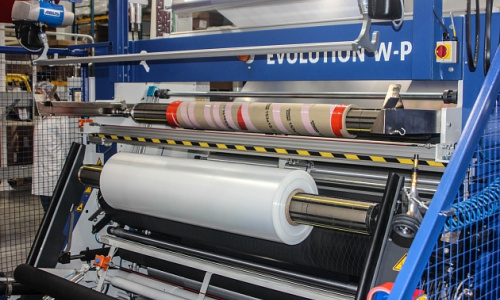

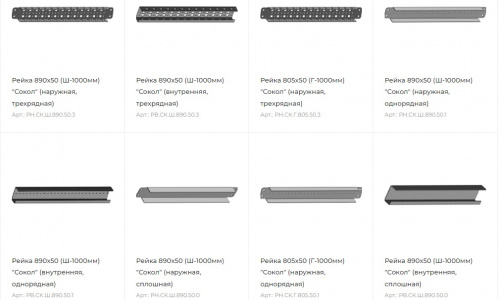

Первое — организация оптимальной модели движения изделия по цеху. Второе — устранение, а при невозможности это сделать — сокращение потерь на непроизводственные перемещения, подбор, доставку и хранение нормалей, комплектование сменных заданий на рабочие места. При этом количество ДСЕ к поточной линии должно точно соответствовать степени готовности конкретной машины. Цикл сборки должен сократиться за счет ввода дополнительной стапельной оснастки. Часть ее уже получена, и ведется установка. До конца года будет выстроен стапель сборки подкабинного отсека.

Его монтируют слесари-инструментальщики цеха № 8 братья Назаренко—Дмитрий и Олег. Оба из династии авиастроителей, имеют 5-й разряд, на заводе почти 20 лет. Работа у них спорится. — Основу этого стапеля мы уже собрали,— говорит Дмитрий Назаренко.— Он занимает немного места, но при большом потоке строящихся машин будет очень необходим. Учитывая особенности конструкции планера Су‑57, специалисты отдела главного технолога предложили сборку головной части фюзеляжа разбить на два этапа — 9‑й шпангоут и подкабинный отсек собирать отдельно. Подсборки будут подаваться в стапель ГЧФ, что позволит сократить цикл сборки. Также введен дополнительный этап сборки воздухозаборника. Отдельно изготовлен стапель сборки его средней части, что также сэкономит время. Еще один комплект стапелей воздухозаборника цех получит в 2021 году.

Есть проблемы — есть и решения

Главная проблема, с которой в цехе № 45 столкнулись при реализации проекта, — недостаток свободного места. Цех расположен между территориями двух соседних цехов, поэтому существует дефицит производственных площадей для выстраивания поточной линии.

Не просто оказалось разместить дополнительные два стапеля сборки воздухозаборников. Относительно небольшие размеры производственных площадей в их нынешнем виде не позволяют выстроить поточную линию в ее классическом варианте. Тем не менее руководство цеха настроено оптимистично.

— На Су‑35 было гораздо сложнее,— говорит заместитель начальника цеха по подготовке производства Виктор Пассар.— Мы меняли место расположения участков, пробовали разные варианты. Теперь, имея опыт, мы видим, как нужно делать, учитываем те нюансы, о которых раньше не знали.

По линии развития Производственной системы «Сухой» для решения вопроса нехватки места запущен проект по увеличению площади промзоны в середине цеха. Для этого предстоит провести некоторую перепланировку в административно-бытовых помещениях, чтобы разместить там сотрудников, которые сейчас работают в промзоне. Это освободит порядка 60 кв. м. Уже демонтирован и перенесен в другое место пресс. Освободившиеся квадратные метры будут отданы под стапельную оснастку Су‑57. Сейчас идет согласование разработанного технического задания.

— Наши работники очень хорошо восприняли проект,— рассказал начальник цеха № 45 Артем Ощепков.—Каждый из объемов, собираемых у нас, является звеном единой цепи, второстепенных участков нет.

Все делается в первую очередь для людей, чтобы им было удобнее работать. Создание поточной линии для выполнения государственного заказа по серийному производству самолетов пятого поколения сегодня является важнейшей задачей для работников цеха № 45. После завершения монтажа второго комплекта стапельной оснастки и отладки процесса линия.

http://www.knaapo.ru/upload/iblock/188/2020%20%E2%84%966.pdf

Обсуждение