Машиностроение и легкая промышленность

07:04

21.06.2017

По итогам первого квартала 2017 года экспорт волгоградской промышленной продукции увеличился на 12% по отношению к аналогичному периоду прошлого года и составил 350 миллионов долларов, согласно данным таможенной статистики. Росту показателя способствует модернизация производств, в том числе с привлечением средств господдержки, а также взаимодействие региона с Российским экспортным центром. Как пояснили в комитете промышленности и торговли Волгоградской области, в январе-марте экспорт минеральных продуктов увеличился на 26,2%, черных металлов — на 29%, товаров химической промышленности — на 28,2% к аналогичному периоду 2016 года, в том числе отгрузка за рубеж продуктов неорганической химии и пластмасс выросла в полтора раза, каучука, резины и изделий из них – в 1,3 раза. Активизация внешней торговли позволила увеличить в полтора раза объемы поставок в страны ближнего зарубежья, в частности экспорт в Белоруссию вырос в 2,7 раза, Армению – в 2,2 раза, Азербайджан и Украину – в 1,5 раза.

02:18

21.06.2017

Инженеры холдинга «Росэлектроника» Госкорпорации Ростех разработали световой прибор, предназначенный для глубоководных работ: конструкция выдерживает давление воды на глубине до 300 м. Светильник, получивший обозначение ТС-12, разработан в петербургском АО «НИИ телевидения» в целях обеспечения работы телевизионных подводных систем. В то же время прибор может быть использован на подводных лодках и самоходных аппаратах, а также для освещения зоны работы водолазов. Рабочая часть прибора включает семь кластеров по семь светодиодов типа XLD в каждом. Спектральный состав состоит из белого света и в случае необходимости может быть изменен, например, на сине-зеленый или голубой. Дальность освещенности при мощности 70 Вт – 2500 люкс на 1 метр в воздухе.

12:09

21.06.2017

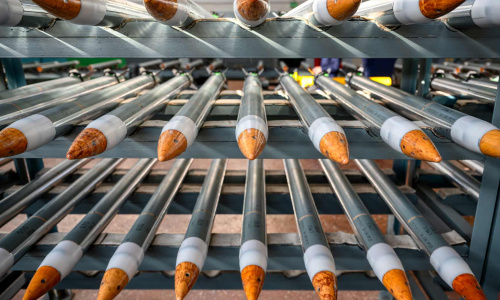

Тульский механический завод «Газмодель» открылся 20 июня в областном центре. В церемонии принял участие министр промышленности и топливно-энергетического комплекса региона Дмитрий Ломовцев. Руководитель ведомства отметил, что возможности предприятия ориентированы как на оборонную, так и на гражданскую продукцию. В настоящее время предприятие, в основном, выпускает продукцию для нефтяных компаний. По словам генерального директора завода Александра Евтухова, используемая технология литья по газифицируемым моделям уникальна для России. Открытие нового производства позволило создать 70 рабочих мест, а общий объем инвестиций в проект превысил 100 миллионов рублей.

06:54

20.06.2017

Чтобы построить новый современный цех по выпуску колесных пар для железнодорожных вагонов, организация рассчитывает получить льготный займ регионального фонда развития промышленности. Развитие промышленности, привлечение в производство инвестиций и средств государственной поддержки — приоритет долгосрочной стратегии Волгоградской области. Регион одним из первых в стране подписал соглашение о сотрудничестве с федеральным Фондом развития промышленности, с помощью которого в 2016 году крупные волгоградские предприятия привлекли почти полмиллиарда рублей льготных займов. Теперь в области заработал аналогичный фонд регионального значения для поддержки малых и средних предприятий, осуществляющих импортозамещающие проекты. 44 предприятия волгоградского региона готовят заявки для участия в программе регионального фонда развития промышленности. 16 проектов находятся в высокой степени готовности, пять заявок планируется зарегистрировать в ближайшие дни.

07:00

19.06.2017

Россия готова запустить производство диоксида титана. Это вещество используется при изготовлении устойчивых красок для атомных станций и космической промышленности. По словам промышленников, первую производственную линию запустят в 2018 году, первые попытки изготовления диоксида титана в России показали, что в стране уже достаточно квалифицированных кадров. О скором запуске производства в промышленных масштабах пишет сайт компании «ТВЭЛ». Отмечается, что атомная и космическая отрасли имеют для страны стратегическое значение, поэтому возрастает важность подобного отечественного производства. Задачу по импортозамещению ставят перед собой специалисты «Сибирского химического комбината», который входит в состав «ТВЭЛ».

10:35

18.06.2017

Объединенная двигателестроительная корпорация и китайская государственная компания Harbin Turbine Company (HTC) в рамках IV Российско-Китайского ЭКСПО в Харбине заключили соглашение о стратегическом партнерстве по поставкам, производству и разработке промышленных газотурбинных агрегатов малой и средней мощности. Со стороны ОДК договор подписал директор по продажам – руководитель департамента продаж дивизиона «Энергетические и промышленные программы» ОДК Александр Караогланов, со стороны НТС – президент компании Яо Хонгвей. Соглашение было заключено в присутствии высшего руководства провинции Хэйлунцзян. «Считаем, что сотрудничество ОДК с таким крупным китайским производителем, как НТС, позволит достичь высоких результатов на китайском рынке», – объяснил Александр Караогланов.

04:42

16.06.2017

На керченском берегу завершена укрупнительная сборка железнодорожного арочного пролета Крымского моста: мостостроители замкнули свод арки на высоте 45 метров от основания конструкции. Теперь арочный пролет предстоит дооборудовать эксплуатационными элементами и подготовить к монтажу в проектное положение – на фарватерные опоры. «В железнодорожной арке – более 400 крупных элементов: блоки нижнего и верхнего пояса, арочные своды, раскосы, подвески и прочее. Мы собрали эту конструкцию менее чем за год. Общий вес арочного пролета сейчас превышает 5,8 тысяч тонн. Осталось завершить работы по обустройству арки элементами эксплуатации, покрыть металлоконструкции антикоррозийной краской и подготовить к перевозке и монтажу на фарватерные опоры, - рассказал начальник ФКУ Упрдор «Тамань» Роман Новиков. – Одновременно на керченской площадке продолжается укрупнительная сборка арочного пролета под автодорожную часть. Он собран уже почти на 80 процентов». Арочные пролетные строения – самые габаритные элементы Крымского моста. Протяженность каждого – 227 метров. После установки на фарватерные опоры они обеспечат беспрепятственный пропуск судов через свободное пространство шириной 185 метров и высотой 35 метров от воды.

08:33

16.06.2017

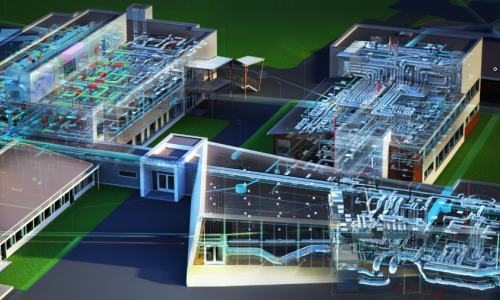

Объем средств, освоенных промышленными организациями Волгоградской области в январе-марте 2017 года в рамках программ по модернизации и реконструкции производств, составил 8,5 миллиарда рублей. Таковы данные мониторинга деятельности ведущих предприятий региона, который провели специалисты облпромторга. Как пояснили в комитете промышленности и торговли Волгоградской области, наибольший объем модернизации производства показали предприятия металлургической отрасли — в первом квартале ими освоено 800 миллионов рублей, что на 50% выше показателя аналогичного периода прошлого года. Лидерами отрасли являются филиал «ВгАЗ-СУАЛ» АО «СУАЛ», где продолжается работа по расконсервации цехов по производству первичного алюминия, также АО «Волжский трубный завод», ООО «Камышинский завод слесарно-монтажного инструмента». Предприятия химической промышленности также показывают позитивную динамику: в январе-марте ими освоено 2,1 миллиарда рублей — рост составил 10,5%. Увеличение объемов вложений произошло за счет АО «Каустик», ОАО «Волжский абразивный завод», АО «Волтайр-Пром», на площадках которых продолжается реализация программ комплексной модернизации.

07:27

16.06.2017

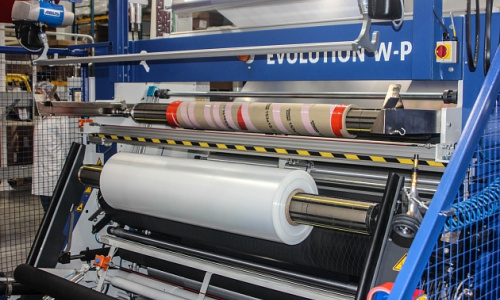

«Ивановский полиэфирный комплекс» запустит производство полиэфирного волокна и гранулята текстильного термопластика в моногороде Вичуга Ивановской области. Приступить к строительству объекта планируют уже в текущем году, на полную мощность предприятие должны вывести к 2020. Полная стоимость проекта составит 25 миллиардов рублей, из них 19 миллиардов выделит Внешэкономбанк, стороны уже заключили кредитное соглашение сроком на 13 лет. Согласно проекту, мощность комбината составит 175 тысяч тонн полиэфирного волокна и 30 тысяч тонн гранулята текстильного ПЭТФ (термопластика) в год. Основная цель проекта – локализовать производство полимерного волокна высокого качества и импортозаместить сырье для текстильной и легкой отечественной промышленности. Запуск комбината позволит создать необходимые производственные цепочки для изготовления технического текстиля, а также развить экспортный потенциал страны в этой отрасли.

03:57

15.06.2017

Новую канатную машину клетьевого типа запустили на производственной площадке волгоградского филиала АО «Редаелли ССМ» — завершен инвестиционный проект стоимостью более 300 миллионов рублей. Оборудование предназначено для выпуска канатов, применяемых в шахтах и на экскаваторах. Ввод его в эксплуатацию позволит расширить линейку и качество выпускаемой продукции. Пуск канатной машины 8/1800 итальянской фирмы-изготовителя завершил первый этап проекта по развитию производства специальных канатов, стартовавший в июле 2015 года. Также в его рамках в марте текущего года была введена в строй экструзионная линия для покрытия каната и его сердечника полимером. Производительность нового оборудования — 40 метров в минуту, общая длина установки — 70 метров. Предприятие входит в перечень системообразующих промышленных организаций Волгоградской области. Здесь выпускают проволоку и стальные канаты для горнодобывающей отрасли, нефте- и газодобычи, металлургии, машиностроения, электроэнергетики, инфраструктурных объектов. Волгоградский завод - единственный в России производитель закрытых канатов, причем его продукция конкурирует с зарубежными аналогами.

Расскажите о нас друзьям

Видео

07:45

27.03.2023

20:19

24.05.2023

06:27

31.10.2022

10:30

10.02.2019

14:45

28.12.2018

19:00

28.10.2018

14:10

24.03.2021

10:44

10.03.2021

16:59

03.01.2024

07:29

07.12.2023

16:59

03.01.2024

11:19

21.10.2022

21:29

09.10.2022